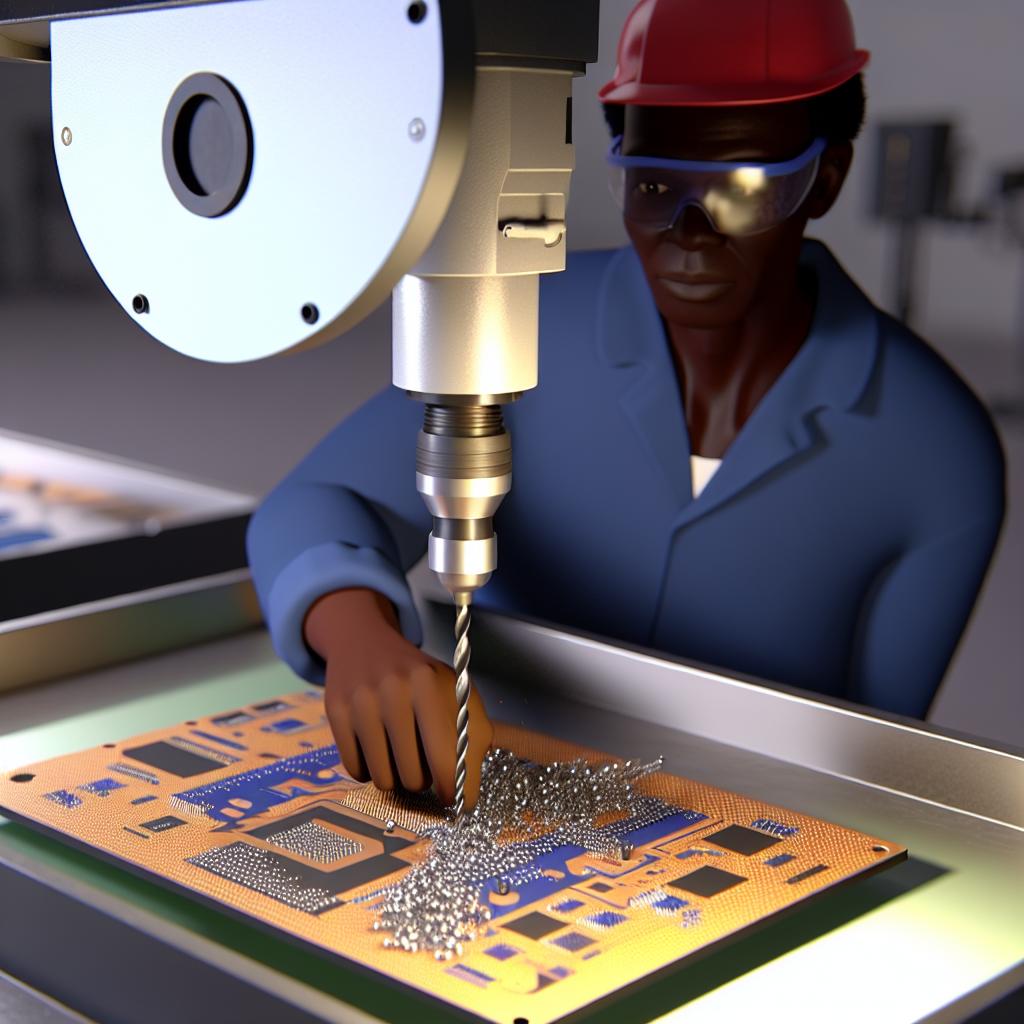

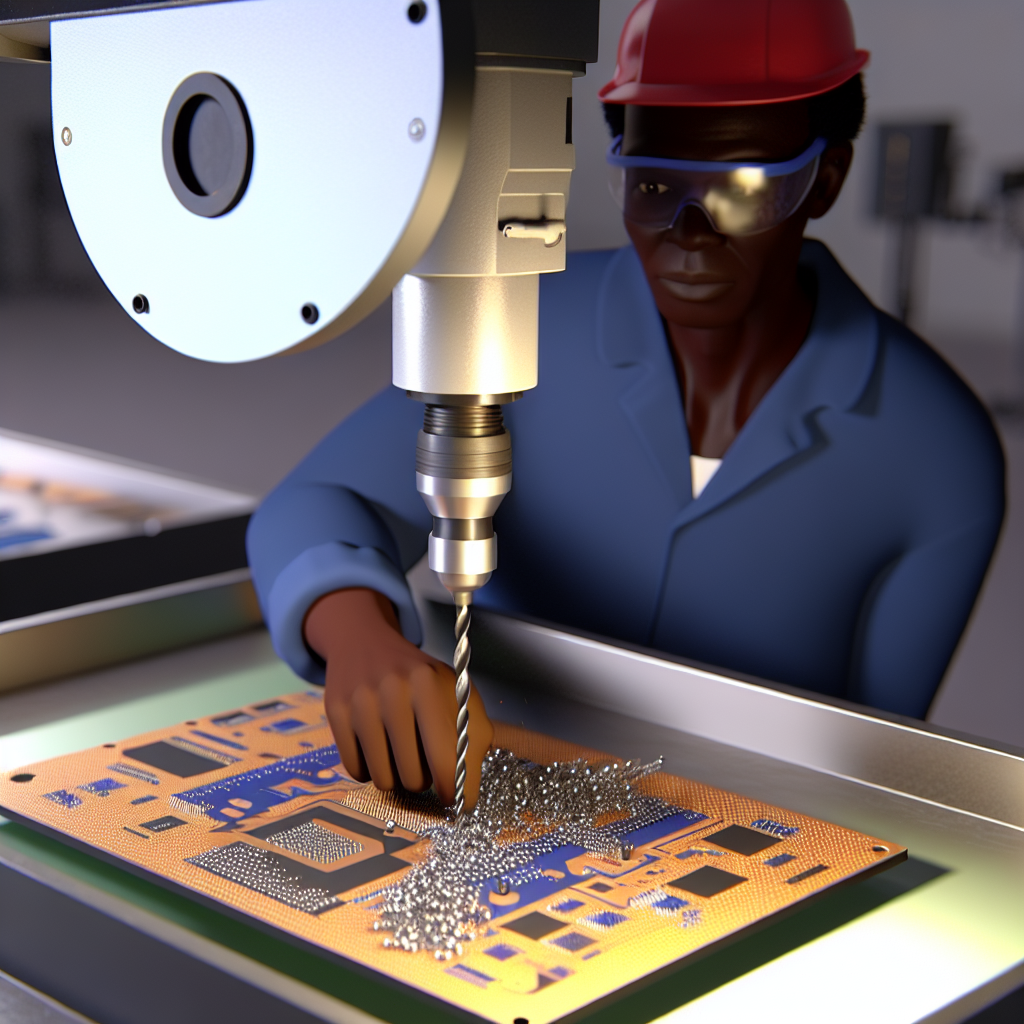

Сверление печатных плат: оборудование, параметры и контроль

Сверление печатных плат задаёт основу межслойных соединений и посадочных отверстий, поэтому этап выполняется с высокой точностью и чистотой. На многослойных заготовках каждое отверстие формируется одним проходом инструмента с контролируемой геометрией.

Типы оборудования

Механические станки с числовым программным управлением остаются главным выбором для серийного производства. Шпиндели развивают до 350 000 об/мин, что снижает радиальное биение и вероятность расслоения. Для микроотверстий диаметром до 0,1 мм применяются ультра-высокочастотные шпиндели и карбидовые сверла. Лазерное сверление диод-помпа-УФ источником формирует микровиа за один импульс, исключая контактное воздействие и снижая износ.

Параметры процесса

Главные переменные — скорость вращения, подача, глубина сверления, шаг отвода стружки и температура инструмента. При диаметре 0,3 мм подача обычно держится в интервале 80–110 мм/с, скорость — 180–220 коб/мин. Увеличение подачи повышает шершавость стенок, снижает удерживающую силу металлизации. Стеклотекстолит сверлится в пакете с алюминиевой входной фольгой для центровки и медной выходной пластиной для минимизации заусенцев. Вакуумный прижим стабилизирует положение стопки и уменьшает осевой ход заготовки.

Смазочно-охлаждающая эмульсия подаётся через внутренние каналы шпинделя или форсунки по периметру рабочей зоны. Насыщенный воздухом поток удаляет стружку, препятствует разогреву рёбер отверстия и формированию смола-углеродной плёнки. Износ инструмента оценивается по приработке режущей кромки и росту диаметра свыше 0,015 мм от номинала, после 1000–1500 проходов режущая часть заменяется.

Контроль качества

Допуск диаметра задаётся классом точности платы: для D≤0,3 мм отклонение удерживается в пределах ±20 µм, овальность — до 10 µм. Координатный измерительный комплекс проверяет позиционирование относительно реперных отверстий слоя, X-ray регистрация фиксирует отклонения внутренних дорожек. Автоматическая визуальная инспекция выявляет микротрещины, замазки смолой, мелкие выкрашивания.

Распространённые дефекты — выбоина, недосверл, задир медной фольги, расслаивание межслоевого препрега. Причины кроются в износе сверла, неверном сочетании подачи и оборотов, отсутствии охлаждения либо некорректной толщине входного слоя. Превентивные меры включают периодическое профилирование шпинделя, замену фильтров вакуумной системы и контроль влажности материала заготовок.

Рынок HDI стимулирует развитие гибридных линий, где механический блок обрабатывает крупные отверстия, а затем УФ-лазер формирует микро-виа и карманы под встраиваемые компоненты. Добавляется функция контролируемой глубины, когда датчик силы определяет момент выхода на медный слой. Подобный подход повышает плотность монтажа и уменьшает толщину сборки.

Интеграция статистического процесса в систему MES поддерживает удержание CpK>1,67 и обеспечивает подготовку данных для оперативной корректировки параметров. Сверление превращается из точечной операции в управляемый цифровой узел, что повышает выход годных плат и сокращает цикл производства.

Сверление выводных и межслойных отверстий определяет топологию печатной платы. Проход инструмента формирует стенки цилиндра, готовые к меднению, поэтому гладкость и соосность принимают ключевое значение. Влияние операции распространяется на импеданс, выделение тепла, стойкость к вибрации.

Оборудование цеха

Станционный парк складывается из одношпиндельных и многоголовочных центров с числовым управлением. Модуль шпинделя развивает 320-400 тыс. об/мин при биении 1,5 мкм. Стол выполнен из гранита с магнитной лентой позиционирования и воздушной плёнкой для лёгкого перемещения стопки.

Удержание пакета обеспечивается вакуумом 85 кПа. Алюминиевый верхний лист служит теплоотводом, картонная подложка захватывает стружку смолы. Прижимные штифты центруются по регистрационным отверстиям, выполненным первым проходом.

Программная коррекция компенсирует расширение стеклотекстолита в зависимости от температуры цеха. Лазерная калибровка выполняется каждые две тысячи ударов твердосплавной кромки, что поддерживает отклонение диаметра в барабане магазина ±3 мкм.

Охлаждающая эмульсия состоит из синтетического эфира и воды, pH = 8,5. Поток 1,2 л/мин подаётся через сопло вдоль спиральной канавки, превращая стружку в тонкие ленточки и выводя их наружу ещё до повторного контакта режущей кромки.

Параметры сверла

Диапазон диаметров инструмента колеблется от 0,1 до 6,3 мм. При диаметре 0,1 мм остаётся сердцевина твёрдого сплава 30 мкм, воспринимающая крутящий момент. Угол при вершине 130° снижает радиальные силы, а нижний фасонный участок формирует равномерный вход в медь.

Спиральная канавка с шагомшагом 0,05 d вынуждает стружку двигаться по винтовой траектории без забивания. Покрытие TiAlN повышает жаростойкость до 900 °C, а алмазоподобный углерод закрепляет гладкость стенок при микросверлении стеклотекстолита.

Длина зацепления ограничена 3 мм для минимальной деформации, поэтому глубокие отверстия исполняются ступенчато. Первая проходка удаляет 80 % материала, окончательная доводка берёт остаток, оставляя шероховатость Ra 0,8 мкм.

Заточка выполняется шестикоординатным роботом по шаблону. Контроль радиуса вершины проходит дистанционным лазером диаметром луча 7 мкм. После пятидесяти погружений сверло переводится на второстепенные операции, а затем списывается.

Контроль брака

Основные дефекты включают смещение отверстий, овальность, выкрашивание меди и бурые кольца перегрева. Смещение проверяется оптической машиной AOI, сравнивающей контур с цифровым слоем Gerber. Овальность оценивается механическим щупом LVDT с разрешением 0,5 мкм.

Выкрашивание меди обнаруживается через техноскан медного слоя под углом 45°, где рваный контур светится искажённым бликом. Перегрев отображается на термограмме, снятой во время резания инфракрасной камерой, связанной со станком по протоколу MQTT.

При обнаружении аномалии станок останавливается, выводя код ошибки и координаты. Оператор заменяет инструмент или корректирует подачу, после чего система запускает тестовый проход по контрольной панели. Продукция с превышением предела бракуется и отправляется на утилизатор.

Статистика брака ниже 0,4 % достигается благодаря предсказательной аналитике. Модуль данных хранит температуру шпинделя, вибрацию осей, износ кромки и шлифование цанги. Алгоритм обнаруживает зарождающуюся вибрацию за пять тысяч оборотов до критического уровня.

Снижение отказов достигается балансировкой шпинделя, заменой изоляторов и контролем остаточного скручивания медных жил. Плановое сервисное окно наступает каждые 250 часов работы, когда заменяются фильтрующие мешки, промывается контур охлаждения и проверяется разрядник воздушных подушек.

Своевременный анализ, точное оборудование и продуманная геометрия инструмента поддерживают стабильность отверстий даже при миллионных партиях. Лаконичный поток операций упрощает масштабирование и вывод новой топологии без рисков для электрических характеристик.